Xu S , Gavin J , Jiang R ,et al.Bioreactor productivity and media cost comparison for different intensified cell culture processes[J].Biotechnology Progress, 2017, 33(4).DOI:info:doi/10.1002/btpr.2415.

介绍:

采用同一培养基对同一株CHO细胞系进行补料培养(fed-batch正常接种密度)或补料培养(fed-batch,N-1灌流再高接种密度)、灌流和浓缩补料批培养(CFB)三种细胞培养操作模式的评价。可比较的细胞比生产率(补料批:29.4 pg/cell/day;N-1灌流补料批:32.0 pg/ cells /day;灌流:31.0 pg/细胞/天;在相同的培养基条件下,CFB为20.1 ~ 45.1 pg/cell/day)。灌流(高达2.29 g/L/day)和CFB(高达2.04 g/L/day)的生物反应器生产率远远高于补料批培养(范围为0.39至0.49 g/L/day)。此外,发现灌流产生的每克抗体的培养基成本与补料批的培养基成本相当;而CFB因其培养时间短,其培养基成本最高。只要达到足够的生物反应器生产率,灌流过程的培养基成本甚至可以低于补料工艺。

目前,大部分的生产能力是为补料批工艺建立的。补料批工艺的峰值细胞密度在20-30×106个细胞/mL,18天内达到了>10g/L的高滴度水平。灌流工艺传统上用于生产不稳定的产品,如凝血因子和酶产品。在灌流培养中,连续培养基交换用于减少产物在生物反应器中的停留时间,灌流速率可根据特定产品和/或工艺要求而变化。

由于对成本和空间减少以及设施灵活性的期望,基于灌流的工艺强化在上游培养中获得了相当大的动力。通常可以实现50-60×106个细胞/mL的稳定细胞密度,最近有报道称,在每个生物反应器每天2个培养基交换体积(vvd)下,单克隆抗体生产的生物反应器生产率高达4g/L/天。在维持1.9 g/L/day的生物反应器生产力的同时,还可以实现15 pL/ cells /day的极低细胞特异性灌流率(CSPR)(培养基交换率为1 vvd)。浓缩补料(CFB)工艺也采用培养基交换来保持较高的细胞密度,同时保留生物反应器中的产物。

本文展示了使用相同的基础培养基和补料液,开发具有高生物反应器生产率的不同细胞培养工艺(补料、灌流和CFB)。进一步比较了不同工艺模式下的生物反应器生产率及其相关的培养基成本。

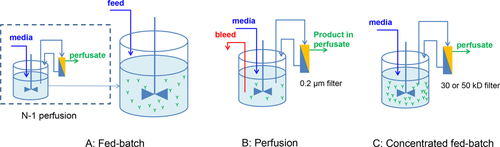

三种不同工艺模式

不同工艺模式下的细胞培养性能

均采用相同的3 L生物反应器配置:补料、灌流和浓缩补料(CFB)。在所有三种工艺模式中都使用了相同的基础培养基和补料(feed-a和feed-b)。

补料批培养

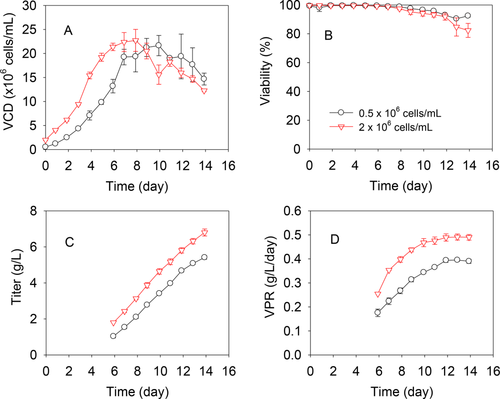

补料批培养数据

补料批方式接种密度为0.5或2×106个/mL。在2×106个细胞/mL的条件下使指数生长期缩短2天,第8天密度达到峰值,而不是在0.5×106细胞/mL的接种密度条件下第10天。两种条件下的峰值细胞密度均在20.2-26.2×106cells/mL范围内。0.5×106个细胞/mL接种密度条件下,最终存活率为92.5±0.9%,2×106个细胞/mL接种密度条件下,最终存活率为82.4±4.8%。在早期指数阶段产生有限的抗体。两种条件下,从指数期到稳定期的后期,产品滴度均以每日0.55-0.63g/L的速率增加,表明两种条件下的生产速率具有可比性。第14天滴度为5.4±0.1 g/L(qP为29.4±2.2 pg/cell/day)和6.8±0.2 g/L (qP为32.0±2.3 pg/cell/day)

生物反应器容量产率计算为最终生物反应器滴度除以培养时间。2×106细胞/mL接种密度条件下的体积产率(VPR)高于0.5×106细胞/mL接种密度条件下的(0.49±0.01 g/L/d vs.0.39±0.01 g/L/d),主要是因为它缩短了初始生长阶段的时间,延长了生产阶段。高接种密度条件下,补料量以葡萄糖水平为基础,与细胞密度有关,因此补料量较高。0.5×106个细胞/mL接种密度条件下,平均补料量为48%(占生物反应器初始体积的百分比),2×106个细胞/mL接种密度条件下,平均补料量为52%。这可能是在2×106个细胞/mL接种密度条件下qP略高的原因。

灌流培养

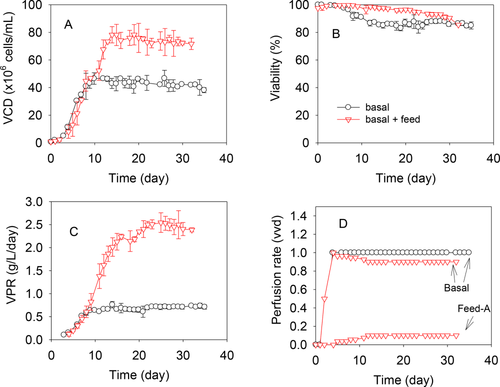

灌流培养数据

整个灌流培养过程中保持>85%的高活力。在基础培养基条件下,平均细胞密度维持在44.0±4.1×106个细胞/mL,从第8天到第32天的日生产力为0.70±0.04 g/L/天。在灌流培养中,由于产品直接从灌流侧收获,因此生物反应器的体积生产力计算为灌流滴度×灌流率。到灌流培养结束时,每日产物收获率(灌流滴度/生物反应器滴度)仍在80%。

在基础培养基+补料条件下,随着细胞密度的增加,逐渐加入feed-a作为交换培养基的一部分,同时总交换培养基保持1vvd。增加总培养基交换中feed-a的含量,直到第12天达到总培养基交换的10%,并在剩余的培养时间内保持该水平。随着补料添加量的增加,平均细胞密度增加到73.9±5.4×106个细胞/mL,每日生物反应器体积生产力增加到2.29±0.28 g/L/day。与仅在基础培养基条件下相比,增加培养基可提高稳定细胞密度和滴度。

总体而言,细胞特异性生产力从16.0±1.2 pg/cell/day增加到30.1±2.3 pg/cell/day。结果表明,在基础培养基+补料条件下,生物反应器生产率提高了230%。

浓缩补料批(CFB)

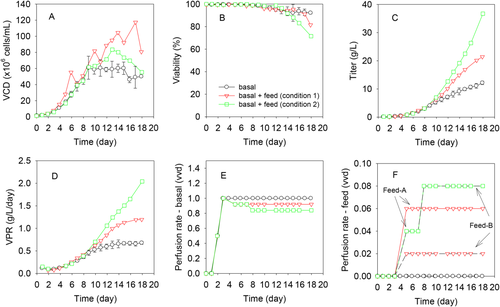

浓缩补料培养数据

与灌流过程类似,对仅基础培养基条件和基础+补料条件进行评估。添加额外的补料可提高细胞培养性能和体积生产力。仅在基础培养基条件下,峰值细胞密度达到72.0±9.6×106个细胞/mL,第18天的上清滴度为12.2±0.6 g/L。对于基础培养基+补料条件,在培养基交换中评估两种不同的补料量:条件1使用6%的feed-a和2%的feed-b,条件2使用8%的feed-a和8%的feed-b。条件1产生的峰值细胞密度为117.4×106个细胞/mL,第18天的上清滴度为21.4 g/L。条件2的峰值细胞密度为83.4×106个/mL,第18天上清滴度为36.7 g/L。在条件2中,当feed-a和feed-b的添加量增加时,细胞比生产力显著提高到45.1 pg/cell/day。获得的qP与高生产率补料批工艺中报告的水平相似。虽然基础培养基+补料条件下的存活率下降速度快于单独纯基础培养基条件,但最终存活率仍维持50%~70%。在完全相同的培养条件下(例如,仅基础培养基条件),基于ATF的CFB工艺(50kD)可以产生比灌流(0.2µm)更高的活细胞密度。

细胞特异性生产率、生物反应器生产率和产品质量

为了比较不同工艺间qP和VPR的差异,当仅使用基础培养基时,批培养、灌流和CFB处理的qP范围为14.7-17.1 pg/cell/day。批量培养的VPR仅为0.08 g/L/day,而灌流和CFB工艺由于保持了较高的细胞密度,VPR在0.68 - 0.70 g/L/day之间。补料培养qP提高到29.4 ~ 32.0 pg/ cells/ day,VPR达到0.39 g/L/day (0.5×106个细胞/mL接种密度)或0.49 g/L/day(2×106个细胞/mL接种密度),N-1灌流的高接种密度提高了VPR,因为它缩短了生长期的时间,延长了生产力高的稳定期的持续时间。然而,在灌流和CFB过程中,由于细胞密度的显著差异,补料批培养的VPR仍然低于基础条件下的VPR。在灌流培养中添加10%的feed-a,与仅在基础条件下相比,VPR提高了约230% (2.29 g/L/day vs. 0.70 g/L/day),qP提高了约90%(30.1 pg/cell/day vs. 16.0 pg/cell/day)。同样,在CFB工艺中,添加不同比例的feed-a和feed-b可将VPR提高至1.19 g/L/d(6%feed-a + 2%feed-b)和2.04 g/L/d(8%feed-a + 8%feed-b)。

所有工艺均获得了可接受的电荷变化曲线和聚集水平。与其他两种工艺相比,CFB工艺产生了更高水平的HMW和略高的酸性变体,这主要是由于产品所处的细胞培养环境。产品在补料批和CFB中的停留时间可达整个培养周期,其中CFB工艺的停留时间最长。尽管如此,产生的HMW小于5%,并且大多数可以通过纯化步骤清除。

对于倾向于聚集的分子,需要仔细检查CFB工艺,以确保可接受的产品质量属性。例如,当CFB工艺延长到29天,在基础培养基条件下观察到酸性变异和高分子量的增加,即使产品抗体浓度也大幅增加。另一方面,即使在相同的高细胞密度环境和培养基成分相似,灌流培养产生低酸性变异和高分子量低,可能是因为产品的短停留时间在生物反应器(1vvd使用,产品连续运出生物反应器,停留时间为3天)。总的来说,所有的工艺模式和培养基条件都产生了可接受的电荷变化和聚集曲线。

培养基成本分析

当只使用基础培养基时,每克抗体的培养基成本在补料批和灌流过程中都很高。当在补料批和灌流过程中使用适量的补料时,可以降低每克mAb培养基成本。尽管补料比基础培养基贵,但细胞密度和qP的增加比培养基成本的增加更为显著。N-1灌流补料的培养基成本低于正常补料批,这是由于在N-1灌流过程中,只需3倍的基础培养基交换即可获得高接种密度,并且滴度的增加超过了培养基使用量的增加。两种条件下,N-1灌流和灌流(基础培养基+10%feed-a)的补料批的培养基成本相当,约为10美元/g mAb。在灌流培养中需要3 vvd的灌流率才能保持60×106个细胞/mL的细胞密度,并且预计1 vvd的改进过程可以保持相同的细胞密度,从而使灌流工艺在CoGs(cost of goods)方面有利。

CFB的培养基成本不符合其他工艺模式的趋势。在基础培养基条件下,成本(17.5美元/g mAb)与批培养和灌流工艺相当。与补料批和灌流不同,在CFB工艺中使用补料液时,培养基成本实际上增加了。例如,当使用补料条件1时,成本增加到19.6美元/g mAb。在这种特殊情况下,生物反应器生产率的提高不足以弥补与所使用的补料培养基相关的高成本。在补料条件1下,边际细胞比生产力由17.1±1.3 pg/cell/day提高到20.1 pg/cell/day。随着条件2补料量的进一步增加,qP和VPR均显著提高。结果,培养基成本降至17.0美元/g mAb,仅略低于基础条件下17.5美元/g mAb的培养基成本。与CFB工艺相关的高培养基成本主要是由于需要相当长的细胞生长时间。直到培养第10天细胞密度达到峰值水平时,滴度才显著增加。因此,尽管在补料条件2下,CFB工艺的qP和日生产率很高,但每g mAb的培养基成本远高于补料批和灌流工艺的10美元/g mAb。对于CFB工艺,降低培养基成本的一种方法是延长批次长度,提高使用寿命;然而,这必须仔细检查,因为在生物反应器中停留时间较长可能会影响产品质量属性。当CFB延长到更长的持续时间时,已经观察到酸性变体和HMW的增加。

总 结

比较了不同工艺模式下的生物反应器生产率,包括补料、灌流和CFB工艺。与灌流培养(灌流培养为2.29 g/L/d,CFB培养为1.19 - 2.04 g/L/d)相比,补料培养具有最低的生物反应器生产率(0.39 - 0.49 g/L/d),因为维持的细胞密度要低得多。灌流的显著优势是能够达到并保持非常高的细胞密度,以形成产物,这可以抵消在基础条件下相对较低的qP。灌流的一个缺点是涉及高培养基成本,因为需要连续的培养基交换来维持所需的高活细胞密度。高产量灌流培养的培养基成本(2.29±0.28 g/L/d)实际上可以低于补料工艺(第14天滴度为6.8±0.2 g/L)。这部分是由于灌流时使用的低细胞特异性灌流率(14±1 pL/细胞/天)在18天内达到36.7 g/L的上清滴度。CFB工艺的培养基成本也是最高的。这在很大程度上是由于CFB培养没有灌流培养那么长,而且培养时间的很大一部分用于细胞生长而不是产物形成。